Nowoczesne materiały kompozytowe umożliwiły samodzielne wytwarzanie części z tworzyw sztucznych własnymi rękami.

Dziś nauczymy się formować plastikowe części w domu.

Zawartość:

Przeczytaj także: Jak zrobić huśtawkę własnymi rękami: cechy konstrukcyjne, instrukcje krok po kroku (rysunki z wymiarami) | (100 zdjęć i filmów)

Przeczytaj także: Jak zrobić huśtawkę własnymi rękami: cechy konstrukcyjne, instrukcje krok po kroku (rysunki z wymiarami) | (100 zdjęć i filmów)

Trochę o technologii odlewania w domu

Do produkcji wyrobów z tworzyw sztucznych wymagane będzie pewne przygotowanie - konieczne jest wykonanie matrycy silikonowej, a także podłoża blatu z tego samego materiału.

Formy odlewnicze wykonane są z wysokiej jakości silikonu Elastolux. Jako źródło biorą modele wzorcowe wykonane na drukarce 3D lub oryginalny model produkcji przemysłowej.

Podłoża są zwykle wykonane z tańszych materiałów silikonowych, takich jak Elastoform.

Przeczytaj także: Wykonanie szklarni własnymi rękami z rury profilowej i poliwęglanu: pełny opis procesu, rysunki z wymiarami, podlewanie i ogrzewanie (zdjęcia i wideo)

Przeczytaj także: Wykonanie szklarni własnymi rękami z rury profilowej i poliwęglanu: pełny opis procesu, rysunki z wymiarami, podlewanie i ogrzewanie (zdjęcia i wideo) Proces produkcji wykroju z tworzywa sztucznego

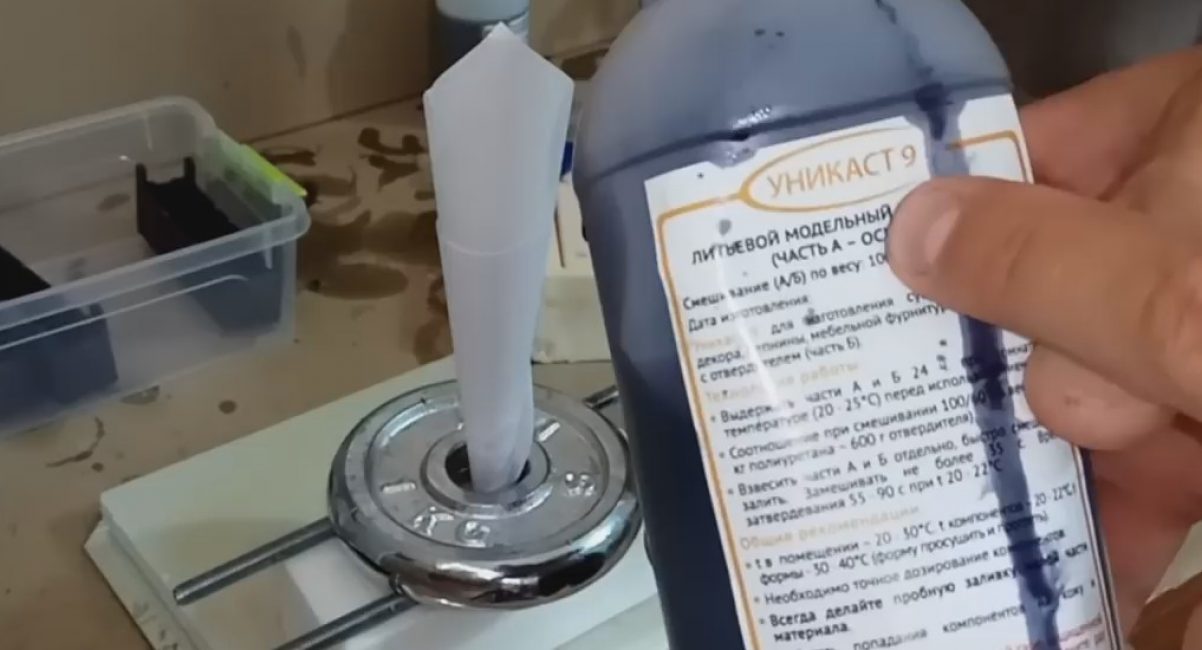

Jako materiał odlewniczy zastosujemy dwuskładnikowy poliuretan „Unikast 9”, składający się z samego poliuretanu i utwardzacza.

Cena za 1 opakowanie tego materiału eksploatacyjnego w sklepach wynosi około 900 rubli, gdzie ok. 5 kg bazy i 0,3 utwardzacza.

Krok numer 1 - przygotowanie poliuretanu

Ponieważ produkt wymaga ciemnego koloru, najpierw musisz dodać kolor do bazy. Jest sprzedawany osobno. Na jedno opakowanie Unikastu 9 potrzeba około 100 kropli - dla koloru ciemnoniebieskiego.

Aby odcienie produktów nie różniły się, kolor należy dodać do całej objętości bazy poliuretanowej.

Krok 2 - Przygotowanie formy wtryskowej

Formę silikonową należy przygotować przed rozpoczęciem pracy - przetworzyć separatorem. W tej roli doskonale sprawdzą się zarówno mieszanki wazelinowe, jak i separatory na bazie nafty.

Krok numer 3 – mocowanie formy wtryskowej na podłożu

Ponieważ silikonowa forma używa podobnego materiału co podstawa, pasują do siebie ciasno. Aby jednak całkowicie wyeliminować smugi roztworu, należy docisnąć formę do silikonowego podłoża z dodatkowym obciążeniem.

Krok 4 - lejek rzutowy

Z papieru robimy jednorazowy lejek i wkładamy go do wlewu formy.

Krok numer 5 - przygotowanie kompozycji poliuretanowej

W tym celu lepiej używać dokładnych wag elektronicznych.

Na wadze kładziemy plastikowy pojemnik i resetujemy tę ostatnią.

Wlej wymaganą ilość bazy poliuretanowej - dla każdej formy objętość oblicza się osobno.

Dodajemy utwardzacz w ilości 0,6 do 1. Tj. 20 gramów bazy potrzebuje 12 gramów utwardzacza.

Krok numer 6 - wymieszaj odczynniki

Mieszaj nie dłużej niż 30 sekund reakcja chemiczna rozpoczyna się szybko, o czym świadczy ogrzanie mieszaniny.

Krok numer 7 - casting

Wlej zawartość pojemnika do silikonowej matrycy.

Krok 8 - wyjmij produkt z formy

Po 20 minutach możesz wyjąć plastikowy produkt.

Aby to zrobić, usuń lejek z zamrożonym nadmiarem plastiku i wybierz plastikowe „nogi” z wlewków.

Wyjmujemy gotowy produkt z formy.

Przeczytaj także: Jak zrobić doniczki własnymi rękami: zewnętrzne, wewnętrzne, wiszące | Wykresy krok po kroku (ponad 120 oryginalnych pomysłów na zdjęcia i filmy)

Przeczytaj także: Jak zrobić doniczki własnymi rękami: zewnętrzne, wewnętrzne, wiszące | Wykresy krok po kroku (ponad 120 oryginalnych pomysłów na zdjęcia i filmy)

Wynik i podsumowanie

Produkt okazał się doskonałej jakości, cały proces trwał około 30 minut. Pozostaje tylko nieznacznie zmodyfikować obrabiany przedmiot: odciąć nogi wlewów, trochę wyczyścić produkt papierem ściernym.

Jeśli porównamy tę technikę wytwarzania wyrobów z tworzyw sztucznych z drukiem 3D, możemy śmiało powiedzieć, że formowanie wygrywa pod względem szybkości produkcji: 1 sztuka w 30 minut w porównaniu do 4 godzin. Jeśli chodzi o koszt surowców, druk 3D jest 3-3,5 razy droższy.

Polecany film: FLOAT CASTING – Formowanie plastiku w silikon

FLOAT CASTING - Formowanie plastiku w silikon

Robienie plastikowych części w domu???